業務内容

Business Content

Business Content

本技術は、東京工業大学越後教授の約10年に亘る基礎・応用研究と大同特殊鋼(株)、

三菱エンジニアリング(株)などによる工業化研究を基に完成した新しい伝熱輻射技術です。

(基本特許:特許番号 第1105758号)

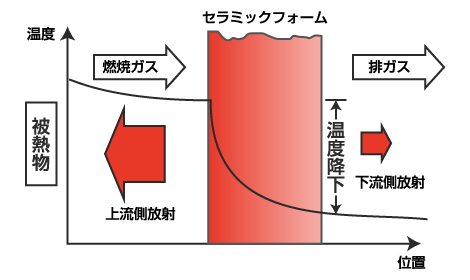

炉内燃焼ガス通路に設置されたセラミックフォームは、大きな骨格表面積を持つため、極めて効率よくガスの顕熱がセラミックフォームに伝わり、固体輻射エネルギーとして射出されます。

この時一番上流側では、熱線は遮られずに被熱物へ輻射されるが、下流側へ向かう熱線は大部分が遮へいされ、ガスは輻射された熱量分だけ温度を下げ、下流へ移動します。

このようにセラミックフォーム内で輻射される熱線は、その点の前後の光学的厚みに応じて減衰し、更に輻射熱量は絶対温度の4乗に比例することが相乗し、ガスはセラミックフォームの上流部分で急激に温度を降下させ、ガス顕熱の大部分は上流方向に輻射され、炉内で有効に活用される結果、省エネルギーに寄与できます。

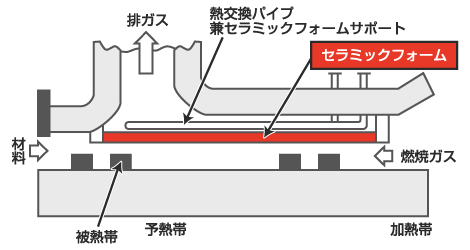

| 燃料原単位 | 従来 | 改造後 | 省エネ率 |

|---|---|---|---|

| 38.1ℓ/t | 33.5ℓ/t | 12% |

償却期間 1.1年

| 処理材 | SC、SUSビレット |

|---|---|

| 能力 | 18t/h |

| 材料抽出温度 | 1100~1250°C |

| 燃焼 | A重油 |

| セラミックフォーム | 15m2設置 |

資料提供:大同特殊鋼(株)殿

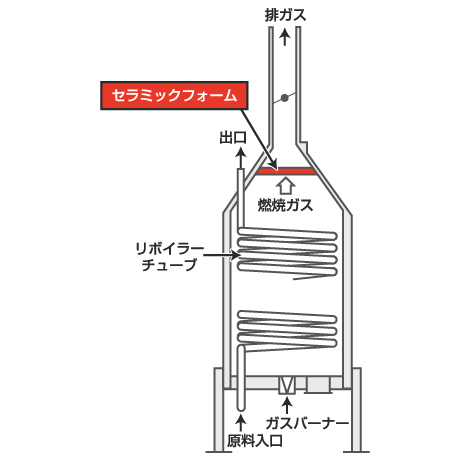

| 燃料使用量 | 従来 | 改造後 | 省エネ率 |

|---|---|---|---|

| 2.09×106Kcal/h | 1.66×106Kcal/h | 20.6% |

償却期間 1年

| 処理材 | 石油製品 |

|---|---|

| 輻射部吸熱量 | 0.89×106Kcal/h |

| 燃焼ガスの出入口温度差 | 680°C(入口)→466°C(出口) |

| 燃焼 | C1~C3ガス |

| セラミックフォーム | 約1m2設置 |

資料提供:三菱油化エンジニアリング(株)殿

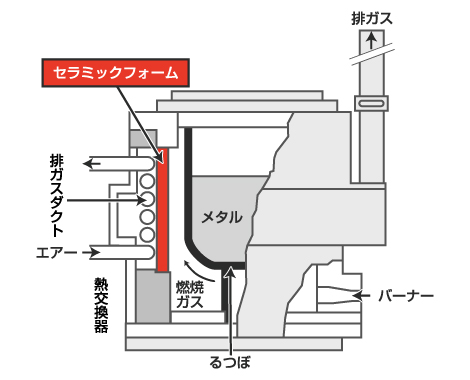

| 燃料原単位 | 従来 | 改造後 | 省エネ率 |

|---|---|---|---|

| 960Kcal/Kg | 710Kcal/Kg | 26% |

溶解時間短縮 42%

| 溶材 | アルミインゴット及びリターン材 |

|---|---|

| 容量 | 320Kg/ch |

| 溶解温度 | 700~730°C |

| 燃焼 | LPG |

| セラミックフォーム | 2.2m2設置 |

資料提供:第一熱工(株)殿